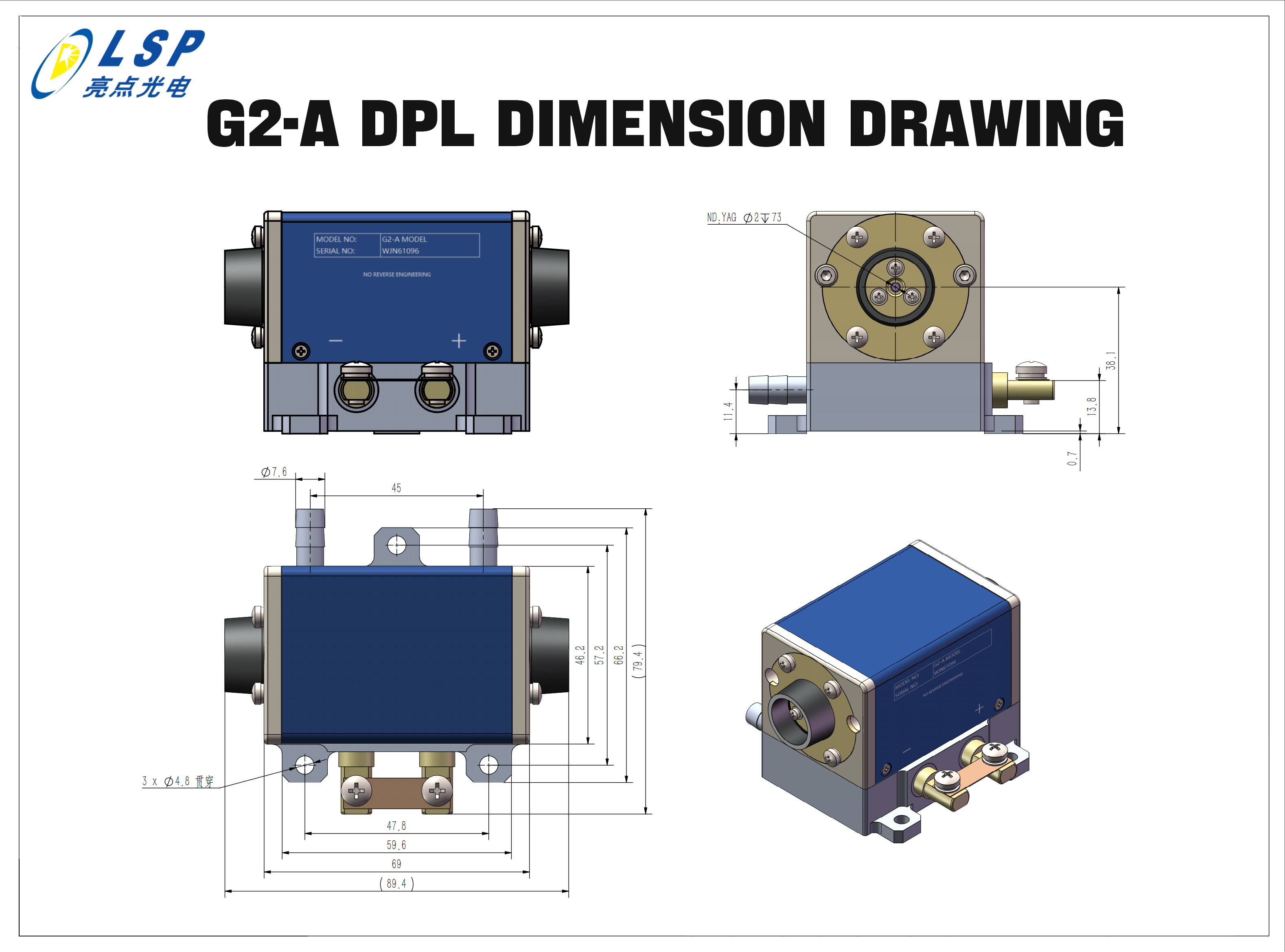

| Припій для інкапсуляції Стеки діодних лазерних смуг | Упакований AuSn |

| Центральна довжина хвилі | 1064 нм |

| Вихідна потужність | ≥55 Вт |

| Робочий струм | ≤30 А |

| Робоча напруга | ≤24 В |

| Робочий режим | CW |

| Довжина порожнини | 900 мм |

| Вихідне дзеркало | Т = 20% |

| Температура води | 25±3℃ |

Підпишіться на наші соціальні мережі для оперативної публікації

Попит на лазерні модулі з діодним накачуванням у безперервному (CW) режимі швидко зростає як важливе джерело накачування для твердотільних лазерів. Ці модулі пропонують унікальні переваги для задоволення конкретних вимог твердотільних лазерів. G2 - твердотільний лазер з діодним накачуванням, новий продукт серії CW діодного накачування від LumiSpot Tech, має ширшу сферу застосування та кращі продуктивні характеристики.

У цій статті ми розглянемо застосування продукту, його характеристики та переваги щодо твердотільного лазера з діодним накачуванням у безперервному режимі. В кінці статті я продемонструю звіт про випробування лазера з діодним накачуванням у безперервному режимі від Lumispot Tech та наші особливі переваги.

Галузь застосування

Потужні напівпровідникові лазери в основному використовуються як джерела накачування для твердотільних лазерів. У практичному застосуванні джерело накачування на основі напівпровідникового лазерного діода є ключовим для оптимізації технології твердотільних лазерів з лазерним діодним накачуванням.

Цей тип лазера використовує напівпровідниковий лазер з фіксованою довжиною хвилі замість традиційної криптонової або ксенонової лампи для накачування кристалів. В результаті цей вдосконалений лазер називається 2ndпокоління лазера безперервного випромінювання (G2-A), який характеризується високою ефективністю, тривалим терміном служби, гарною якістю променя, гарною стабільністю, компактністю та мініатюризацією.

Здатність до високої потужності накачування

Джерело безперервного діодного накачування пропонує інтенсивний сплеск оптичної енергії, ефективно накачуючи середовище підсилення в твердотільному лазері, щоб досягти найкращої продуктивності твердотільного лазера. Крім того, його відносно висока пікова потужність (або середня потужність) дозволяє використовувати його в ширшому діапазоні застосувань.промисловість, медицина та наука.

Відмінний промінь та стабільність

Лазерний модуль безперервного напівпровідникового накачування має видатну якість світлового променя зі спонтанною стабільністю, що є вирішальним для реалізації керованого точного лазерного випромінювання. Модулі розроблені для створення чітко визначеного та стабільного профілю променя, забезпечуючи надійне та стабільне накачування твердотільного лазера. Ця особливість ідеально відповідає вимогам лазерного застосування в промисловій обробці матеріалів. лазерне різання, та дослідження та розробки.

Робота безперервної хвилі

Режим роботи безперервної хвилі поєднує в собі переваги лазера безперервної хвилі та імпульсного лазера. Основна відмінність між лазером безперервної хвилі та імпульсним лазером полягає у вихідній потужності.CW Лазер, також відомий як лазер безперервної хвилі, має характеристики стабільного робочого режиму та здатність посилати безперервну хвилю.

Компактний та надійний дизайн

CW DPL можна легко інтегрувати в поточнутвердотільний лазерзалежно від компактного дизайну та структури. Їхня міцна конструкція та високоякісні компоненти забезпечують довготривалу надійність, мінімізуючи час простою та витрати на обслуговування, що особливо важливо у промисловому виробництві та медичних процедурах.

Ринковий попит на серію DPL - Зростаючі ринкові можливості

Оскільки попит на твердотільні лазери продовжує зростати в різних галузях промисловості, зростає і потреба у високопродуктивних джерелах накачування, таких як лазерні модулі з діодним накачуванням у безперервному режимі. Такі галузі, як виробництво, охорона здоров'я, оборона та наукові дослідження, покладаються на твердотільні лазери для прецизійного застосування.

Підсумовуючи, як діодне джерело накачування твердотільного лазера, характеристики продуктів: висока потужність накачування, режим роботи безперервної хвилі, відмінна якість і стабільність променя, а також компактна конструкція, підвищують ринковий попит на ці лазерні модулі. Як постачальник, Lumispot Tech також докладає значних зусиль для оптимізації продуктивності та технологій, що застосовуються в серії DPL.

Комплект продуктів G2-A DPL від Lumispot Tech

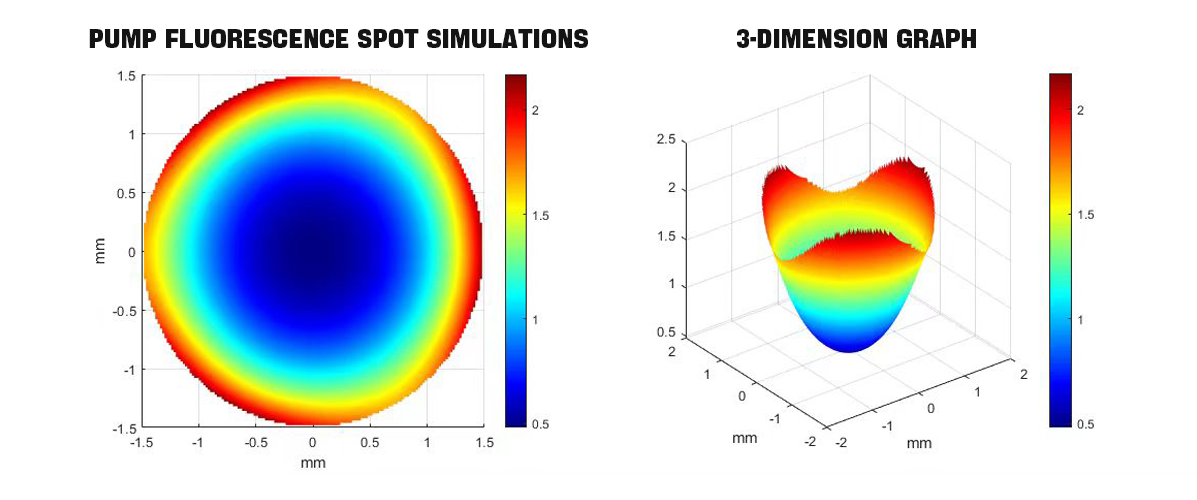

Кожен набір продуктів містить три групи горизонтально розташованих масивних модулів, кожна група горизонтально розташованих масивних модулів має потужність накачування близько 100 Вт при 25 А, а загальна потужність накачування становить 300 Вт при 25 А.

Флуоресцентна пляма насоса G2-A показана нижче:

Основні технічні дані твердотільного лазера з діодним насосом G2-A:

Наша сила в технологіях

1. Технологія перехідного теплового управління

Твердотільні лазери з напівпровідниковим накачуванням широко використовуються для квазібезперервної хвилі (CW) з високою піковою вихідною потужністю та безперервної хвилі (CW) з високою середньою вихідною потужністю. У цих лазерах висота термопоглинача та відстань між мікросхемами (тобто товщина підкладки та мікросхеми) суттєво впливають на здатність виробу до розсіювання тепла. Більша відстань між мікросхемами призводить до кращого розсіювання тепла, але збільшує об'єм виробу. І навпаки, якщо зменшити відстань між мікросхемами, розмір виробу зменшиться, але здатність виробу до розсіювання тепла може бути недостатньою. Використання максимально компактного об'єму для проектування оптимального твердотільного лазера з напівпровідниковим накачуванням, який відповідає вимогам до розсіювання тепла, є складним завданням у проектуванні.

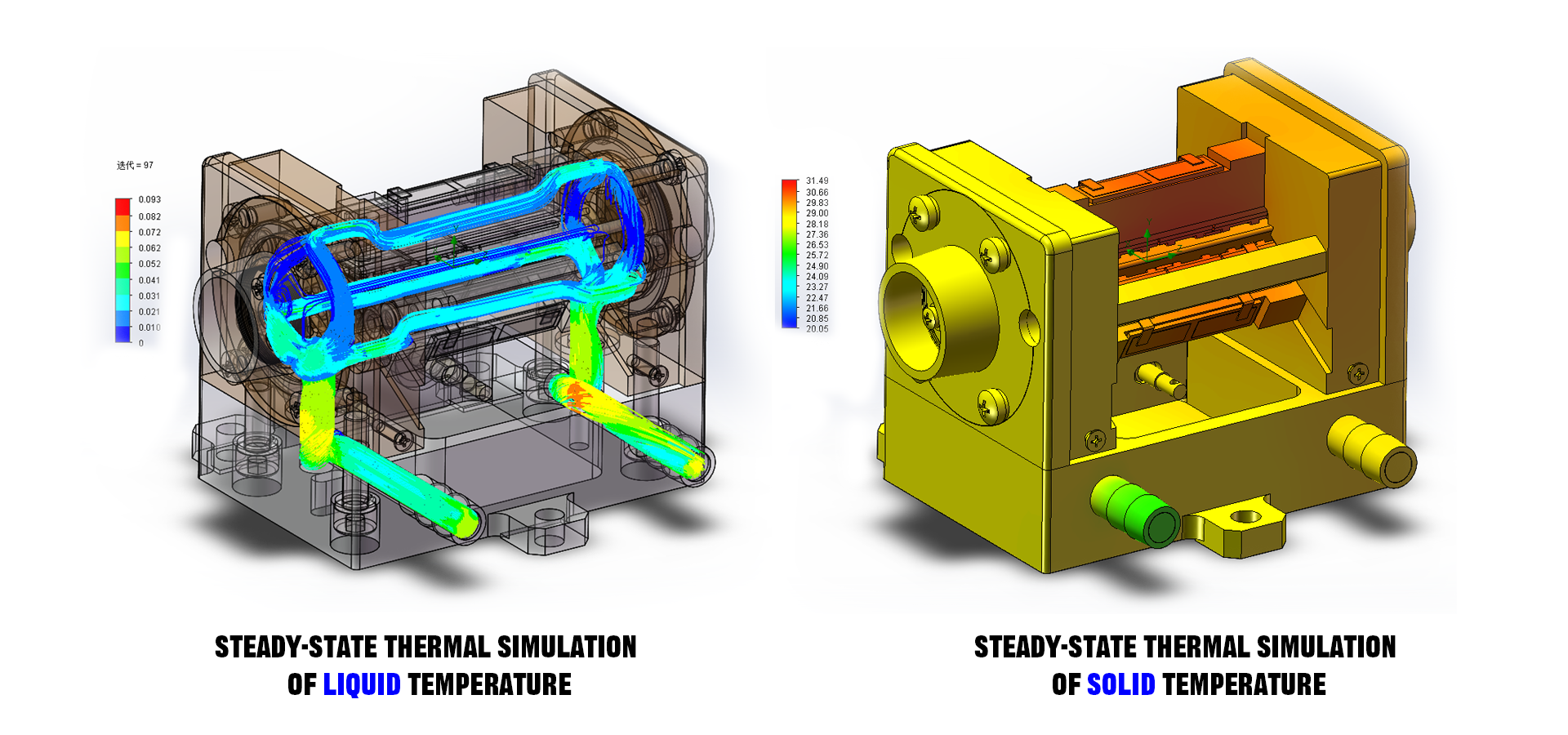

Графік стаціонарного теплового моделювання

Lumispot Tech застосовує метод скінченних елементів для моделювання та розрахунку температурного поля пристрою. Для теплового моделювання використовується комбінація стаціонарного теплового моделювання твердотільного теплообміну та теплового моделювання температури рідини. Для умов безперервної роботи, як показано на рисунку нижче: пропонується, щоб продукт мав оптимальний інтервал між чіпами та їх розташування в умовах стаціонарного теплового моделювання твердотільного теплообміну. За таких інтервалів та структури продукт має хорошу здатність до розсіювання тепла, низьку пікову температуру та максимально компактні характеристики.

2.припій AuSnпроцес інкапсуляції

Компанія Lumispot Tech використовує технологію упаковки, яка використовує припій AnSn замість традиційного індієвого припою, для вирішення проблем, пов'язаних з термічною втомою, електроміграцією та електротермічною міграцією, спричиненими індієвим припоєм. Використовуючи припій AuSn, наша компанія прагне підвищити надійність та довговічність продукції. Ця заміна здійснюється при забезпеченні постійної відстані між стеками прутів, що ще більше сприяє підвищенню надійності та терміну служби продукції.

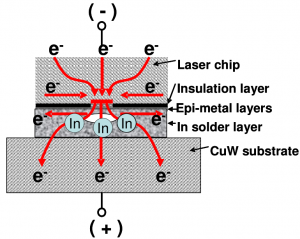

У технології упаковки потужних напівпровідникових твердотільних лазерів з накачуванням, металевий індій (In) використовується більшістю міжнародних виробників як зварювальний матеріал завдяки його перевагам низької температури плавлення, низького напруження зварювання, простоті експлуатації та хорошій пластичній деформації та інфільтрації. Однак, для напівпровідникових твердотільних лазерів з накачуванням в умовах безперервної роботи змінне напруження спричиняє втому шару індію, що призводить до руйнування виробу. Особливо за високих і низьких температур і тривалих імпульсів, рівень відмов індію при зварюванні є дуже очевидним.

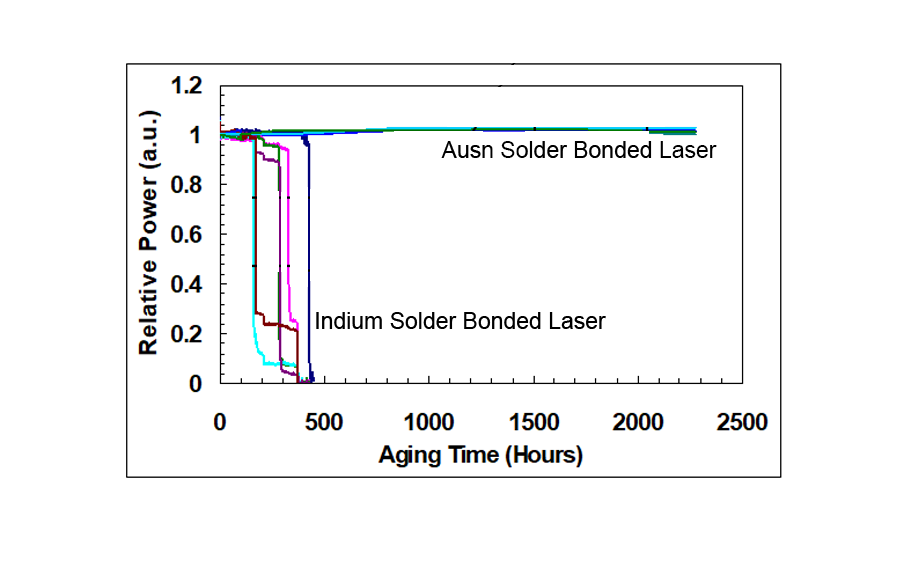

Порівняння прискорених термінів служби лазерів з різними пакетами припою

Після 600 годин старіння всі вироби, інкапсульовані індієвим припоєм, виходять з ладу; тоді як вироби, інкапсульовані золотим оловом, працюють понад 2000 годин майже без зміни потужності, що відображає переваги інкапсуляції AuSn.

Для підвищення надійності потужних напівпровідникових лазерів, зберігаючи при цьому стабільність різних показників продуктивності, Lumispot Tech використовує твердий припій (AuSn) як новий тип пакувального матеріалу. Використання матеріалу підкладки з узгодженим коефіцієнтом теплового розширення (CTE-Matched Submount) забезпечує ефективне зняття термічного напруження та є гарним рішенням технічних проблем, які можуть виникнути під час приготування твердого припою. Необхідною умовою для того, щоб матеріал підкладки (підкладки) міг бути припаяний до напівпровідникового чіпа, є поверхнева металізація. Поверхнева металізація - це формування шару дифузійного бар'єру та шару інфільтрації припою на поверхні матеріалу підкладки.

Принципова діаграма механізму електроміграції лазера, інкапсульованого в індієвому припої

Для підвищення надійності потужних напівпровідникових лазерів, зберігаючи при цьому стабільність різних показників продуктивності, Lumispot Tech використовує твердий припій (AuSn) як новий тип пакувального матеріалу. Використання матеріалу підкладки з узгодженим коефіцієнтом теплового розширення (CTE-Matched Submount) забезпечує ефективне зняття термічного напруження та є гарним рішенням технічних проблем, які можуть виникнути під час приготування твердого припою. Необхідною умовою для того, щоб матеріал підкладки (підкладки) міг бути припаяний до напівпровідникового чіпа, є поверхнева металізація. Поверхнева металізація - це формування шару дифузійного бар'єру та шару інфільтрації припою на поверхні матеріалу підкладки.

Його метою є, з одного боку, блокування дифузії припою до матеріалу підкладки, а з іншого боку, зміцнення припою завдяки зварювальній здатності матеріалу підкладки, запобігання утворенню шару припою в порожнині. Металізація поверхні також може запобігти окисленню поверхні матеріалу підкладки та проникненню вологи, зменшити контактний опір у процесі зварювання, тим самим покращуючи міцність зварювання та надійність виробу. Використання твердого припою AuSn як зварювального матеріалу для твердотільних лазерів з напівпровідниковим накачуванням може ефективно запобігти втомі індію від напружень, окисленню, електротермічній міграції та іншим дефектам, значно підвищуючи надійність напівпровідникових лазерів, а також термін служби лазера. Використання технології інкапсуляції золота та олова може подолати проблеми електроміграції та електротермічної міграції індієвого припою.

Рішення від Lumispot Tech

У лазерах безперервної або імпульсної дії тепло, що утворюється внаслідок поглинання випромінювання накачування лазерним середовищем та зовнішнього охолодження середовища, призводить до нерівномірного розподілу температури всередині лазерного середовища, що призводить до температурних градієнтів, що спричиняють зміни показника заломлення середовища та, відповідно, створюють різні теплові ефекти. Термічні відкладення всередині підсилювального середовища призводять до ефекту теплового лінзування та термічно індукованого ефекту двопроменезаломлення, що призводить до певних втрат у лазерній системі, впливаючи на стабільність лазера в резонаторі та якість вихідного променя. У безперервно працюючій лазерній системі теплове напруження в підсилювальному середовищі змінюється зі збільшенням потужності накачування. Різні теплові ефекти в системі серйозно впливають на всю лазерну систему, що призводить до покращення якості променя та вищої вихідної потужності, що є однією з проблем, яку необхідно вирішити. Як ефективно пригнічувати та пом'якшувати тепловий вплив кристалів у робочому процесі, вчені хвилюються вже давно, і це стало однією з актуальних тем досліджень.

Nd:YAG лазер з термолінзовим резонатором

У проекті розробки потужних Nd:YAG-лазерів з LD-накачуванням було вирішено питання Nd:YAG-лазерів з термолінзуючим резонатором, завдяки чому модуль може отримувати високу потужність при одночасному забезпеченні високої якості променя.

У рамках проекту з розробки потужного Nd:YAG-лазера з низьким рівнем накачування, компанія Lumispot Tech розробила модуль G2-A, який значно вирішує проблему низької потужності через наявність резонаторів з тепловізійними лінзами, дозволяючи модулю отримувати високу потужність з високою якістю променя.

Час публікації: 24 липня 2023 р.